Cómo funcionan las antorchas robóticas en los sistemas de soldadura automatizada

Renato FloresCompartir

Las antorchas robóticas son herramientas clave en la soldadura automatizada. Su diseño incluye varios componentes que permiten realizar diferentes procesos de soldadura con alta precisión y eficiencia. Estos dispositivos son utilizados en diversas aplicaciones industriales, optimizando la calidad de las uniones y reduciendo costos de producción. Este artículo explora su funcionamiento y la importancia de seleccionar el equipo adecuado.

Componentes esenciales de las antorchas robóticas

La efectividad de las antorchas robóticas se basa en varios componentes críticos que permiten su funcionamiento óptimo en procesos de soldadura. Cada uno de estos elementos contribuye a la precisión y eficiencia en la ejecución de tareas específicas.

Sistema de alimentación de alambre

Este sistema es fundamental para la entrega continua y controlada del alambre de soldadura al arco eléctrico. Un suministro adecuado del material de aporte garantiza que se mantenga la calidad de la soldadura y se reduzcan defectos en el proceso. Los sistemas más avanzados permiten regular la velocidad de alimentación y la presión ejercida sobre el alambre, facilitando así el ajuste en diversas condiciones de trabajo.

Enfriamiento de la antorcha

Las antorchas robóticas generan calor durante su operación, por lo que es crucial un sistema de enfriamiento efectivo. Este proceso previene el sobrecalentamiento, que podría afectar la vida útil del equipo y la calidad de la soldadura. Existen principalmente dos métodos de enfriamiento utilizados en este tipo de antorchas.

Antorchas enfriadas por aire

En este sistema, el enfriamiento se logra mediante ventiladores que dirigen aire sobre la antorcha. Es un método sencillo y menos costoso, ideal para aplicaciones donde no se generan niveles extremos de calor. Sin embargo, su efectividad depende del diseño y del flujo de aire proporcionado.

Antorchas enfriadas por líquido

Este tipo de enfriamiento utiliza un líquido refrigerante que circula a través de pasajes dentro de la antorcha. Ofrece un manejo más efectivo del calor, permitiendo a la antorcha operar a temperaturas más altas y para periodos más prolongados. Aunque puede ser más costoso y complejo, es preferido en entornos de trabajo donde se requieren altos niveles de desempeño.

Puntas de contacto y boquillas

Las puntas de contacto y las boquillas son componentes clave en el proceso de soldadura, ya que influyen directamente en el arco eléctrico y, por ende, en la calidad de la soldadura. Estas piezas tienen que ser seleccionadas adecuadamente para cada aplicación, considerando factores como el tipo de material a soldar y el proceso específico que se está utilizando.

Materiales de las puntas de contacto

Normalmente, las puntas de contacto están fabricadas de cobre, que es conocido por su alta conductividad eléctrica y capacidad para soportar temperaturas elevadas. Algunos materiales pueden recibir tratamientos especiales para mejorar su durabilidad y resistencia al desgaste, lo que permite que tengan un rendimiento óptimo durante periodos prolongados.

Vida útil de las boquillas

La vida útil de las boquillas depende de varios factores, incluyendo el tipo de material y el régimen de trabajo. Estas boquillas deben ser reemplazadas regularmente para asegurar que la soldadura mantenga una calidad constante. Un mantenimiento adecuado y un monitoreo constante de su estado son clave para evitar interrupciones durante el proceso de trabajo.

Procesos de soldadura automatizada con antorchas robóticas

El uso de antorchas robóticas en la soldadura automatizada ha transformado significativamente la forma en la que se realizan procedimientos de unión de metales en diversas industrias. Estos sistemas son capaces de ejecutar tareas complejas de forma consistente y precisa.

Soldadura por arco

La soldadura por arco es uno de los métodos más comunes en la industria que emplea antorchas robóticas. Este proceso se basa en la generación de un arco eléctrico entre un electrodo y el material base, produciendo calor suficiente para fundir los metales y crear una unión.

Soldadura MIG/MAG

La soldadura MIG (Metal Inert Gas) y MAG (Metal Active Gas) son dos variantes que utilizan un alambre como electrodo y un gas de protección para evitar la contaminación del charco de metal fundido. Este proceso ofrece alta velocidad de soldadura y es ideal para metales no ferrosos, acero inoxidable y acero al carbono. La capacidad de ajustar la velocidad de alimentación del alambre y la potencia del arco permite una gran flexibilidad en las aplicaciones industriales.

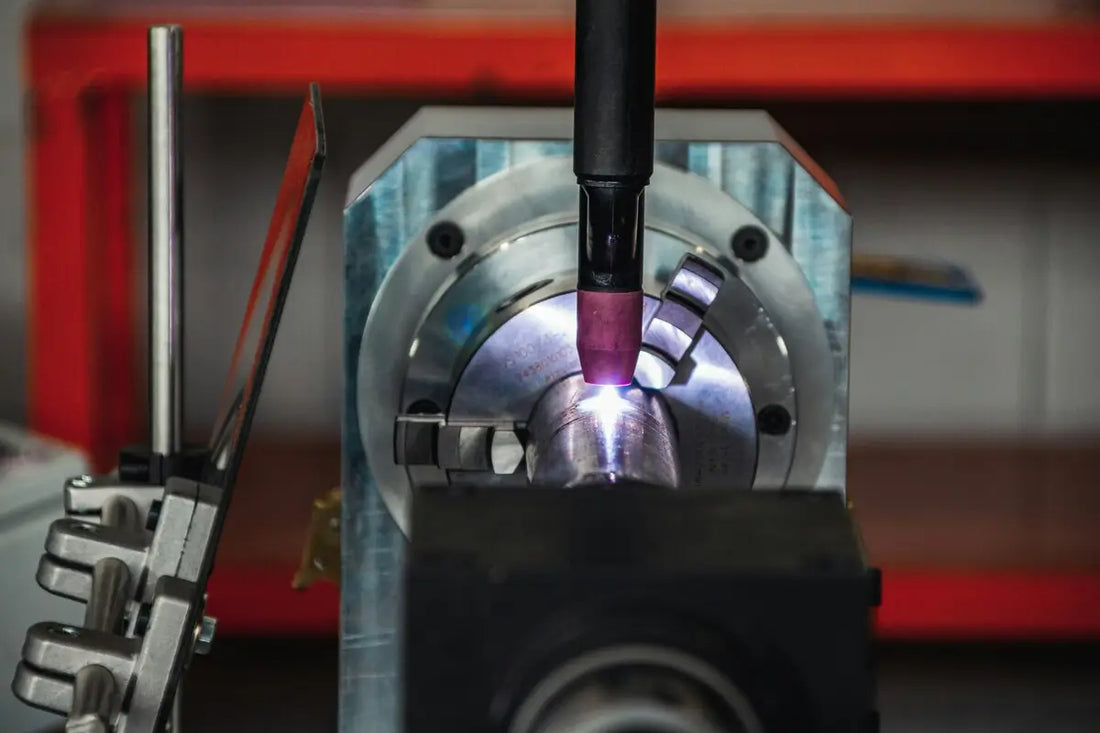

Soldadura TIG

Por otro lado, la soldadura TIG (Tungsten Inert Gas) utiliza un electrodo de tungsteno no consumible. Este método es reconocido por su alta calidad y precisión. Se emplea comúnmente para soldar acero inoxidable, aluminio y metales reactivos. Al ser un proceso fundamentalmente manual, las antorchas robóticas han permitido automatizarlo, aumentando la repetibilidad y reduciendo la variabilidad en la calidad de las uniones.

Corte por plasma

El corte por plasma es otra función importante que se puede llevar a cabo con antorchas robóticas. Este proceso utiliza un chorro de plasma extremadamente caliente para cortar diversos materiales metálicos. Es eficiente y se aplica a una amplia gama de espesores y tipos de metal. Gracias a su velocidad y precisión, es una opción preferida en la fabricación y el reciclaje de metales.

¿Quieres profundizar en los procesos MIG, MAG o TIG?

Consulta nuestra guía completa sobre los principales tipos de soldadura industrial y descubre cuál se adapta mejor a tu producción.

Tipos de soldadura y cual es el mejor para tu caso.

Aplicaciones de soldadura en la industria

Las antorchas robóticas se utilizan en múltiples aplicaciones industriales. Entre las más destacadas se encuentran:

- Fabricación de componentes automotrices, donde se requieren uniones precisas y de alta resistencia.

- Construcción de estructuras metálicas, que requieren rapidez y calidad en el ensamblaje.

- Industria de electrodomésticos, donde la producción en masa demanda procesos de soldadura estandarizados.

- Fabricación de maquinaria pesada, en donde la robustez de las soldaduras es crítica para el desempeño de los equipos.

La integración de antorchas robóticas en estos procesos no solo optimiza la eficiencia, sino que también mejora la seguridad en los entornos de trabajo al reducir la exposición humana a condiciones peligrosas.

Ventajas de utilizar antorchas robóticas

La incorporación de antorchas robóticas en el proceso de soldadura presenta múltiples beneficios que optimizan tanto la calidad del producto final como la eficiencia de producción.

Alta precisión y calidad en las soldaduras

La precisión es uno de los aspectos más destacados al usar antorchas robóticas. Estas herramientas están diseñadas para realizar soldaduras consistentes y de alta calidad, minimizando el riesgo de defectos en las uniones. Los sistemas automáticos son capaces de seguir trayectorias específicas con una exactitud milimétrica, lo que reduce la variabilidad que a menudo se presenta en procesos manuales.

Entre las principales características que contribuyen a esta alta precisión se encuentran:

- Control avanzado de posición y velocidad.

- Mejora en la uniformidad de la temperatura durante el proceso de soldadura.

- Posibilidad de realizar soldaduras en ángulos complicados sin perder la calidad.

Menores costos de producción y mano de obra

El uso de antorchas robóticas también se traduce en una disminución de los costos operativos. La automatización de los procesos de soldadura permite reducir la necesidad de mano de obra calificada, ya que una sola unidad robótica puede realizar tareas que antes requerían de varios operadores humanos. Esto no solo disminuye los costos laborales, sino que también minimiza los errores humanos, lo que puede resultar en menos desperdicios de materiales y retrabajo.

La inversión inicial en tecnología robótica puede ser alta, pero la reducción en los costos de producción a largo plazo puede resultar en un retorno de inversión positivo. Algunos factores a considerar son:

- Disminución en el tiempo de operación por facilidad en la programación y configuración de los sistemas.

- Menor desgaste de las piezas y componentes, lo que implica menos gastos en mantenimiento.

- Consumo energético eficiente, que puede suponer una reducción en la factura eléctrica.

Aumento de la productividad en los procesos

Las antorchas robóticas son capaces de operar de manera continua y a alta velocidad, lo que se traduce en un incremento significativo de la productividad. A diferencia de los procesos manuales, donde los tiempos pueden verse afectados por la fatiga del operario o contratiempos, las máquinas pueden realizar soldaduras sin interrupciones, aumentando la producción diurna.

Algunas ventajas que se relacionan con el aumento de la productividad incluyen:

- Capacidad de trabajar en ciclos largos, sin la necesidad de descansos.

- Facilidad para realizar ajustes rápidos durante la producción en serie.

- Optimización de la cadena de suministro al asegurar que las soldaduras se realicen con la velocidad adecuada para cumplir con los tiempos de entrega.

Selección y evaluación de antorchas robóticas

La selección y evaluación de antorchas robóticas es crucial para asegurar un rendimiento óptimo en los procesos de soldadura. Considerar factores específicos permite elegir el equipo más adecuado para cada aplicación.

Tipo de aplicación y material

El tipo de aplicación y el material a soldar son determinantes en la elección de la antorcha robótica. Existen diversas técnicas de soldadura, cada una adaptada a distintos materiales y condiciones de trabajo. Por ejemplo:

- La soldadura MIG es ideal para metales no ferrosos y se utiliza comúnmente en la industria del automóvil.

- La soldadura TIG ofrece mayor control sobre la penetración y es adecuada para materiales delgados.

- El corte por plasma es eficiente para metales ferrosos de mayor grosor.

Entender las propiedades del material a trabajar, como su resistencia, ductilidad y punto de fusión, permite elegir la antorcha que mejor se adapte a las necesidades del proyecto.

Compatibilidad con sistemas existentes

La compatibilidad con los sistemas de automatización existentes en la planta es fundamental para garantizar una integración fluida. Esto incluye considerar el tipo de control, las capacidades del robot y el software utilizado. Una antorcha que no se integre adecuadamente puede generar problemas de rendimiento y mantenimiento. Es esencial revisar:

- Protocolos de comunicación entre la antorcha y el sistema robótico.

- La posibilidad de adaptar el software especializado a la nueva antorcha.

- La capacidad de conexión con los sistemas de alimentación y enfriamiento.

Evaluación de rendimiento y eficiencia

La evaluación del rendimiento y la eficiencia de las antorchas robóticas debe realizarse de manera sistemática. Existen diversos criterios y métodos para medir su efectividad en el proceso de soldadura.

Mantenimiento y vida útil

Un factor clave en la evaluación es el mantenimiento requerido por la antorcha. Antorchas que demandan menos tiempo y recursos de mantenimiento tienden a ser más eficientes. Además, se debe analizar la vida útil de los componentes, como las boquillas y los electrodos. Esto incluye:

- Frecuencia de reemplazo de piezas consumibles.

- Costos asociados al mantenimiento regular y reparación.

- Facilidad para realizar ajustes o reemplazos durante las operaciones normales.

Tecnología y control en procesos automatizados

La tecnología presente en la antorcha influye en la calidad del proceso de soldadura. Antorchas con sistemas de control avanzado pueden adaptarse mejor a variaciones en el material o condiciones de trabajo. Las características a considerar incluyen:

- Sistemas de monitoreo de temperatura y flujo de gas durante la soldadura.

- Opciones de programación para distintos tipos de soldadura.

- Capacidad para conectarse a software de gestión de procesos industriales.

La integración de tecnología permite no solo una mejor calidad de soldadura, sino también un uso más eficiente de los recursos, reduciendo los costos operativos.

Desafíos y soluciones en el uso de antorchas robóticas

Existen diversos retos en la implementación y operación de antorchas robóticas en la soldadura automatizada. La identificación de problemas comunes y la búsqueda de soluciones efectivas son fundamentales para optimizar su rendimiento y funcionalidad.

Problemas comunes en sistemas automatizados

Las antorchas robóticas pueden enfrentar varios inconvenientes que afectan no solo su eficiencia, sino también la calidad del trabajo realizado. Algunos de los problemas más frecuentes incluyen:

- Desalineación del sistema: Esto puede provocar una inadecuada interacción entre la antorcha y la pieza de trabajo, afectando la calidad de la soldadura.

- Problemas de temperatura: El calentamiento excesivo puede comprometer el funcionamiento de la antorcha, causando fallas o reduciendo su vida útil.

- Interrupciones en el suministro de alambre: Un mal funcionamiento en el sistema de alimentación puede llevar a problemas de continuidad en la soldadura, resultando en un trabajo inconsistente.

- Fugas de refrigerante: En antorchas que utilizan enfriamiento por líquido, las fugas pueden derivar en un sobrecalentamiento y daños en los componentes.

¿Buscas antorchas de soldadura de alto rendimiento?

En Unioonsa trabajamos con soluciones Binzel, una de las marcas líderes en tecnología de soldadura industrial. Descubre nuestra gama de antorchas, accesorios y sistemas adaptados a tus procesos o contáctanos para asesoría técnica personalizada.

Soluciones tecnológicas para mejorar el rendimiento

Para abordar estos desafíos, es esencial implementar soluciones tecnológicas que optimicen la funcionalidad de las antorchas robóticas. Estas soluciones están diseñadas para aumentar la eficacia y minimizar problemas operativos.

Implementación de nuevas tecnologías

Una de las principales estrategias es la incorporación de nuevas tecnologías en el diseño y funcionamiento de las antorchas. Las innovaciones incluyen:

- Sensores integrados que monitorean la temperatura y ajustan el flujo de refrigerante automáticamente, evitando el sobrecalentamiento.

- Sistemas de alineación automática que garantizan que la antorcha mantenga la distancia adecuada de la pieza de trabajo.

- Software avanzado que permite simular y programar rutas de soldadura, mejorando la precisión y reduciendo errores.

Mejora en la interacción con robots industriales

Otra solución clave es optimizar la interacción de las antorchas con los robots industriales. Esto puede lograrse mediante:

- Actualización de paradigmas de comunicación, incorporando protocolos que faciliten el intercambio de información en tiempo real.

- Calibraciones regulares para asegurar que la antorcha responda correctamente a los movimientos del robot, minimizando el riesgo de desalineaciones.

- Capacitación a los operadores en el uso de tecnología avanzada, para maximizar el potencial del sistema automatizado.