Soldadura por Láser: ¿Cómo funciona y cuál elegir en 2025?

Renato FloresCompartir

La soldadura por láser ha revolucionado los procesos de manufactura moderna, ofreciendo niveles de precisión y eficiencia que los métodos tradicionales no pueden igualar. En este artículo exploraremos a fondo esta tecnología transformadora, desde sus principios básicos hasta sus aplicaciones industriales más avanzadas en 2025.

¿Qué es la soldadura por láser?

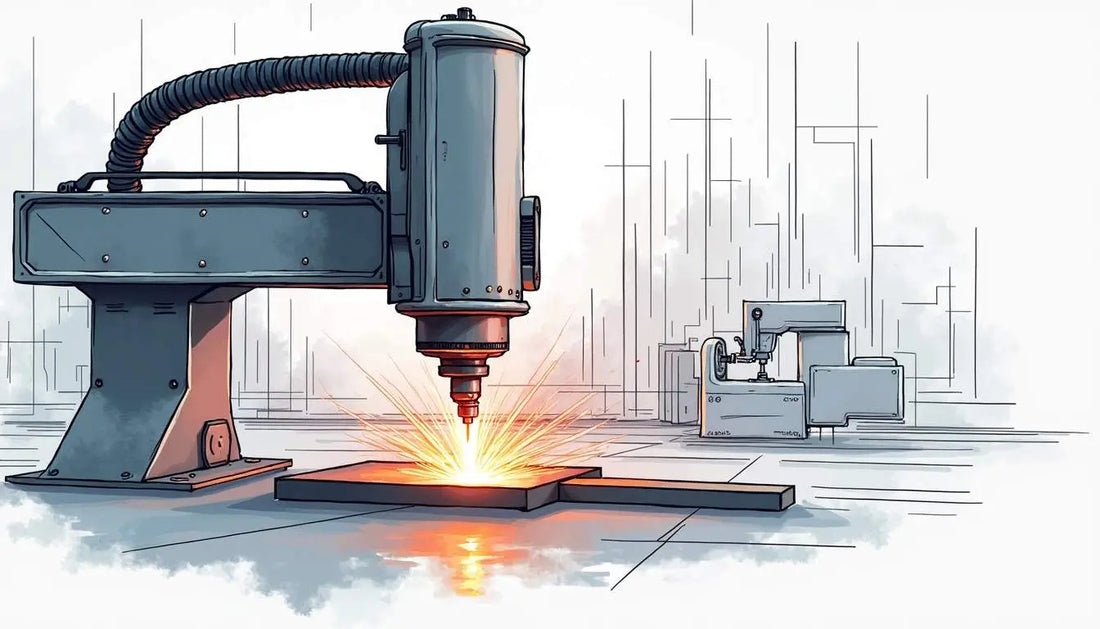

La soldadura por láser es un método avanzado de unión de materiales que utiliza un haz de luz altamente concentrado para generar el calor necesario y fusionar los materiales que se desean unir. A diferencia de los métodos tradicionales como MIG o TIG, no requiere contacto directo con la pieza, lo que permite obtener resultados de gran precisión y calidad.

Este proceso se basa en la emisión de un rayo láser que, al enfocarse en un punto específico, genera temperaturas extremadamente altas que funden el material. Al enfriarse, se forma una unión fuerte y duradera con un cordón de soldadura limpio y preciso.

Principios físicos de la soldadura láser

El funcionamiento físico de la soldadura por láser se fundamenta en la concentración de energía luminosa en un punto específico. Cuando el rayo láser incide sobre el material, parte de esa energía es absorbida y transformada en calor. Esta conversión energética produce temperaturas suficientemente altas para fundir el material y crear una unión molecular sólida entre las piezas.

La precisión del proceso viene determinada por la capacidad de controlar exactamente dónde se aplica esa energía, permitiendo soldar componentes pequeños o realizar trabajos en zonas de difícil acceso sin afectar las áreas circundantes. Esta característica es especialmente valiosa cuando se trabaja con materiales sensibles al calor o componentes electrónicos delicados.

Breve evolución tecnológica de esta técnica

La soldadura por láser comenzó a desarrollarse en la década de 1960, coincidiendo con los primeros avances significativos en tecnología láser. En sus inicios, los equipos eran voluminosos y limitados en potencia, pero a través de décadas de innovación, se han logrado desarrollar sistemas más compactos, eficientes y versátiles.

En los años 70 y 80, los láseres de CO2 dominaban el mercado industrial, pero con el paso del tiempo, nuevas tecnologías como los láseres de estado sólido y los láseres de fibra han ganado popularidad debido a su mayor eficiencia y menor mantenimiento. Actualmente, en 2025, contamos con sistemas híbridos que combinan tecnologías láser con otros procesos de soldadura para maximizar las ventajas de cada método.

Tipos de soldadura por láser

Existen diferentes modalidades de soldadura por láser, cada una adaptada a necesidades específicas según el tipo de material y la aplicación.

Soldadura por conducción de calor

Este tipo de soldadura ocurre cuando el rayo láser calienta la superficie del material, y el calor se transfiere por conducción hacia las capas interiores. Se caracteriza por producir cordones de soldadura relativamente anchos pero de poca profundidad, siendo ideal para soldar láminas finas de metal o componentes electrónicos donde se requiere un control térmico preciso.

La soldadura por conducción utiliza generalmente una potencia moderada del láser y se beneficia de una distribución más amplia del haz, lo que permite trabajar con materiales sensibles sin sobrecalentarlos. Es particularmente útil en la industria electrónica y en la fabricación de componentes de precisión.

Soldadura por ojo de cerradura

También conocida como "keyhole welding", esta técnica se produce cuando la intensidad del rayo láser es suficiente para vaporizar parte del material, creando un canal de vapor que penetra profundamente en la pieza. Este canal permite que la energía del láser sea absorbida de manera más eficiente, logrando una penetración mucho mayor.

Este método es ideal cuando se requiere soldar materiales de mayor espesor, ya que el efecto de ojo de cerradura permite que el calor llegue a zonas profundas del material, generando uniones resistentes en toda la sección. La soldadura por ojo de cerradura se utiliza ampliamente en industrias como la automotriz y la construcción naval, donde se trabaja con componentes metálicos gruesos.

Tecnología y funcionamiento del proceso láser

El proceso de soldadura por láser involucra equipos sofisticados y una serie de parámetros que deben controlarse con precisión para obtener resultados óptimos.

Tipos de láser utilizados en soldadura industrial

Láseres de gas

Los láseres de CO2 fueron los primeros utilizados industrialmente y siguen siendo relevantes hoy en día. Funcionan mediante una descarga eléctrica en una mezcla de gases (principalmente dióxido de carbono) para producir un rayo láser con una longitud de onda de aproximadamente 10.6 micrómetros. Son particularmente efectivos para soldar plásticos y algunos metales no reflectantes.

La ventaja de los láseres de gas radica en su capacidad para generar alta potencia a un costo relativamente bajo, aunque requieren más mantenimiento que otros tipos de láser y ocupan más espacio físico.

Láseres de estado sólido

Estos utilizan cristales dopados con elementos como el neodimio para generar el rayo láser. Ofrecen mayor precisión y son ideales para aplicaciones que requieren gran detalle. Su longitud de onda más corta permite trabajar con más tipos de materiales, incluyendo metales altamente reflectantes como el aluminio.

Láseres de fibra

Representan la tecnología más avanzada en el campo de la soldadura láser. Utilizan fibras ópticas dopadas como medio activo y ofrecen ventajas significativas: alta eficiencia energética, tamaño compacto y mínimo mantenimiento. Su alta velocidad de procesamiento los hace ideales para entornos de producción de gran volumen.

Parámetros que afectan la calidad del cordón de soldadura

La calidad de una soldadura por láser depende de múltiples factores que deben ajustarse según el tipo de material y el resultado deseado:

- Potencia del láser: Determina la cantidad de energía aplicada y, por tanto, la temperatura alcanzada. A mayor potencia, mayor penetración, pero también mayor riesgo de distorsión térmica.

- Velocidad de avance: Influye directamente en la cantidad de energía depositada por unidad de longitud. Una velocidad alta puede resultar en una unión débil, mientras que una velocidad demasiado baja puede causar sobrecalentamiento.

- Enfoque del haz: La precisión del enfoque del rayo láser determina la concentración de energía. Un enfoque óptimo garantiza la densidad de potencia adecuada para crear una soldadura eficiente.

- Gas protector: En muchos casos, se utiliza un gas protector (como argón o helio) para evitar la oxidación del material fundido y mejorar la calidad del cordón de soldadura. La presión y el flujo del gas protector son parámetros críticos para obtener resultados consistentes.

- Tipo de material: Las propiedades térmicas y ópticas del material determinan cómo interactúa con el rayo láser. Algunos materiales, como el aluminio, son más reflectantes y requieren ajustes específicos para ser soldados eficientemente.

Ventajas de la soldadura por láser frente a métodos tradicionales

La soldadura por láser ofrece numerosas ventajas que la han posicionado como una tecnología de preferencia en múltiples industrias.

Alta precisión y control térmico

El láser permite un control extraordinariamente preciso sobre dónde y cómo se aplica el calor. Esto resulta en soldaduras de alta calidad con zonas afectadas térmicamente muy reducidas, lo que es crucial cuando se trabaja con componentes sensibles o materiales especiales.

La focalización exacta del rayo láser posibilita soldaduras en espacios extremadamente pequeños, ideal para componentes miniaturizados en electrónica o dispositivos médicos. Esta precisión milimétrica permite crear uniones en lugares donde otros métodos simplemente no podrían acceder.

Rapidez del proceso

Una de las grandes ventajas de la soldadura por láser es su alta velocidad de procesamiento. Los sistemas modernos pueden soldar a velocidades impresionantes, lo que aumenta significativamente la productividad en entornos industriales.

Los láseres de alta potencia permiten soldaduras a gran velocidad sin comprometer la calidad, reduciendo dramáticamente los tiempos de producción. Esta eficiencia se traduce en menores costos operativos y mayor capacidad productiva.

Mínima distorsión y acabado limpio

A diferencia de los métodos tradicionales que calientan grandes áreas de la pieza, la soldadura por láser concentra el calor exactamente donde se necesita. Esto resulta en una mínima distorsión térmica de los componentes, manteniendo la integridad dimensional de las piezas.

El cordón de soldadura resultante es generalmente más estético, requiriendo poco o ningún acabado posterior. Además, al no utilizar materiales de aporte en muchos casos, se eliminan problemas como las salpicaduras y la contaminación, ofreciendo uniones más limpias y resistentes.

Aplicaciones industriales de la soldadura por láser

La versatilidad de esta tecnología ha permitido su implementación en una amplia gama de sectores industriales.

Industria automotriz

En el sector automotriz, la soldadura por láser se ha convertido en una tecnología fundamental para la fabricación de carrocerías y componentes estructurales. Permite crear uniones de alta resistencia manteniendo un peso reducido, factor crucial para la eficiencia energética de los vehículos modernos.

Los fabricantes utilizan soldadura láser para unir paneles de carrocería, componentes del chasis y piezas del tren motriz. La precisión del proceso permite soldaduras en zonas de difícil acceso y la capacidad de soldar materiales de diferentes espesores ha facilitado el diseño de estructuras de peso optimizado sin comprometer la seguridad.

En 2025, los sistemas robotizados de soldadura por láser dominan las líneas de producción automotriz, ofreciendo alta velocidad, repetibilidad y calidad consistente en cada vehículo producido.

Industria aeroespacial

El sector aeroespacial impone algunos de los estándares más exigentes en términos de calidad y fiabilidad. La soldadura por láser cumple estos requisitos al proporcionar uniones prácticamente perfectas con mínima distorsión térmica.

Se utiliza para fabricar componentes críticos como turbinas, sistemas de combustible y estructuras de fuselaje. La capacidad para soldar aleaciones especiales resistentes a altas temperaturas y presión hace de esta tecnología una opción preferente para componentes que deben soportar condiciones extremas.

Los avances recientes han permitido incluso soldar materiales considerados tradicionalmente "imposibles" de unir, abriendo nuevas posibilidades en el diseño y fabricación de aeronaves más ligeras y eficientes.

Construcción de herramientas y metalurgia

En el sector de fabricación de herramientas y maquinaria industrial, la soldadura por láser ofrece soluciones para crear herramientas de corte de alta precisión, moldes complejos y componentes especializados.

La baja distorsión térmica es particularmente valiosa en la fabricación de moldes y matrices, donde las tolerancias dimensionales son críticas. Además, la capacidad para reparar herramientas desgastadas mediante aporte localizado de material ha extendido significativamente la vida útil de equipos costosos.

En metalurgia, la soldadura láser permite unir aleaciones especiales con propiedades optimizadas para aplicaciones específicas, contribuyendo al desarrollo de nuevos materiales y soluciones ingenieriles.

Consideraciones de seguridad en el trabajo con láser

A pesar de sus numerosas ventajas, la soldadura por láser implica riesgos que deben gestionarse adecuadamente para garantizar un entorno de trabajo seguro.

Mantenimiento del equipo

El mantenimiento preventivo de los equipos de soldadura láser es esencial para garantizar su funcionamiento óptimo y seguro. Esto incluye la limpieza regular de lentes y espejos, calibración de sistemas ópticos y verificación de sistemas de refrigeración.

Los sistemas modernos incorporan diagnósticos avanzados que permiten detectar problemas potenciales antes de que causen fallos. El mantenimiento adecuado no solo previene accidentes sino que también asegura la consistencia en la calidad de las soldaduras y prolonga la vida útil de equipos que representan inversiones significativas.

Protocolos de seguridad para operadores

La radiación láser puede causar daños graves, especialmente a los ojos y la piel. Por ello, es imprescindible implementar protocolos de seguridad rigurosos:

- Uso obligatorio de gafas de protección específicas para la longitud de onda del láser utilizado

- Instalación de barreras y cortinas láser para contener la radiación en áreas designadas

- Señalización clara de zonas de trabajo con láser

- Sistemas de enclavamiento que impiden la operación del láser cuando las protecciones están abiertas

- Capacitación integral para todos los operadores sobre riesgos y procedimientos de emergencia

La formación continua del personal es fundamental, ya que los riesgos asociados a esta tecnología no siempre son evidentes y las consecuencias de un accidente pueden ser graves.

Cómo elegir una tecnología de soldadura por láser adecuada

La selección del sistema de soldadura láser óptimo depende de múltiples factores específicos para cada aplicación.

Tipo de material

El tipo de material a soldar es quizás el factor más determinante en la elección de la tecnología láser adecuada. Algunos materiales, como el aluminio, son altamente reflectantes para ciertas longitudes de onda, lo que influye en la elección del tipo de láser.

Por ejemplo:

- Para aceros al carbono: láser de CO2 o fibra

- Para aluminio y cobre: láser de fibra o YAG de alta potencia

- Para plásticos: láser de CO2 o diodo

- Para materiales delgados: sistemas de baja potencia con enfoque preciso

La capacidad para soldar materiales disímiles también varía según el tipo de láser, siendo los sistemas de fibra generalmente más versátiles para estas aplicaciones.

Volumen de producción

El volumen de producción previsto afecta significativamente la elección del sistema:

- Para producción en masa: sistemas automatizados de alta velocidad, generalmente láser de fibra

- Para prototipos o producción limitada: sistemas más flexibles que permitan ajustes frecuentes

- Para aplicaciones específicas: soluciones personalizadas que optimicen el proceso particular

Los tiempos de ciclo, la facilidad de configuración y la repetibilidad son factores críticos para entornos de alto volumen.

Presupuesto y automatización

El presupuesto disponible influye no solo en la elección del tipo de láser sino también en el nivel de automatización del sistema:

- Sistemas entry-level: láser de estado sólido de potencia moderada con manipulación manual

- Sistemas intermedios: láser de fibra con mesa de coordenadas CNC

- Sistemas avanzados: células robotizadas con múltiples ejes y capacidades de procesamiento en 3D

La tendencia actual se dirige hacia sistemas totalmente integrados que combinan la soldadura por láser con inspección automática y controles de calidad en línea, maximizando la eficiencia y minimizando defectos.

En 2025, las opciones disponibles en el mercado incluyen desde pequeños sistemas de sobremesa hasta grandes instalaciones industriales capaces de procesar componentes de gran tamaño a alta velocidad.

¿Dónde comprar soldadura por laser?

Si estás buscando elevar la calidad y precisión de tus proyectos de soldadura, Ferretería Unioonsa es tu destino ideal en Monterrey. Nos especializamos en ofrecer herramientas de vanguardia y materiales de construcción de la más alta calidad para garantizar resultados excepcionales. Aprovecha nuestra demostración y aprende más sobre la soldadura por laser en 2025. Mas información aquí